Каким швом шить лодку

Технология изготовления надувных лодок.

Лодки из вулканизированных материалов.

Первые надувные лодки из вулканизированных материалов, появившиеся еще в XIX в., изготовляли ручным способом. За прошедшее время последовательность операций изготовления таких лодок почти не претерпела изменений, однако многие операции механизированы или автоматизированы. Данный способ и сейчас применяют при производстве большинства надувных лодок, выпускаемых как в СССР, так и за рубежом (например, фирмы «Авон», «Дан-лоп», «Силинжер», «Зодиак», «Пирелли»). Специалисты фирмы «Зодиак» считают, что при этом способе, хотя и требуется большой объем ручного труда и, следовательно, длительное время для изготовления (по данным фирмы «Авон», на производство одной лодки среднего размера затрачивается до 20 ч), при достаточном опыте изготовителей лодки получаются качественными и долговечными.

Изготовление корпуса начинают с раскатки рулона проверенной и испытанной прорезиненной ткани и разметки на ней отдельных деталей бортов и днища с помощью шаблонов из картона, прорезиненной ткани и других материалов. Разметку деталей осуществляют как вручную с помощью специальных карандашей или мелков, так и механизированным способом отпечаткой контура через трафареты. Чтобы технологические пометки на внешней поверхности в дальнейшем не удалять, иногда для разметки применяют состав, обеспечивающий хорошую ее видимость только при ультрафиолетовом освещении и ее исчезновение при обычном освещении.

Раскраиваемые детали раскладывают таким образом, чтобы отходы ткани были минимальными, для чего существуют специальные карты раскроя. Для раскроя используют проекционные аппараты, снабженные замкнутой в кольцо пленкой, на которой изображены последовательно чередующиеся контуры выкраиваемых заготовок и различные участки внутри их контуров. Изображения контуров заготовок проецируются в натуральную величину на движущуюся по транспортеру ткань.

Размеченные детали выкраивают одним из трех методов:

— механическим с помощью режущего инструмента (портновских, электро- или пневмоножниц, ультразвуковых ножей, электроножей, ленточнопильных станков, специальных вырубных прессов);

Каждому из этих методов присущи свои достоинства и недостатки, поэтому в каждом конкретном случае выбирают наиболее приемлемый.

При механических методах раскроя затраты времени составляют 5 —10 % общего времени изготовления лодки.

В массовом производстве применяют настильный способ раскроя, позволяющий одновременно выкраивать 10 — 20 деталей одной конфигурации. Перспективными при настильном способе являются лазерный раскрой и раскрой водяной струей, при которых вырезка контура деталей может осуществляться по заданной программе. Раскрой материала с помощью лазерного луча обеспечивает скорость резания до 30 м/мин и точность резания ± 0,5 мм. При таком способе раскроя кромки деталей из синтетических тканей оплавляются и имеют четкую грань. При раскрое материал удерживается на месте вакуумом.

В последнее время большие возможности открывает техника резания прорезиненных тканей струей воды. Суть метода заключается в том, что вода сжимается до давления около 400 МПа, а затем выбрасывается тонкой струей через сопло из сапфира диаметром 0,1—0,3 мм. Водяная струя, обладающая весьма высокой скоростью, легко режет материал. В систему с обыкновенной водопроводной водой иногда добавляют полимерные добавки или абразивные частицы. Скорость резания в зависимости от материала может достигать 60 м/мин. Реактивное усилие в сопле из-за малого расхода воды (0,5 — 4 л/мин) незначительно, поэтому при таком методе могут использоваться промышленные роботы.

На раскроенных полотнищах отмечают места склейки между собой и места наклейки деталей. Для удаления из зон склейки избытка опудривающего материала и создания шероховатой поверхности с целью увеличения прочности склейки применяют шерохование, т. е. удаление очень тонкого слоя резиновой обкладки. Детали с прямолинейными участками шерохуют на шероховальных станках, а детали сложной конфигурции — ручными шероховальными элементами. Длительность шерохования в общем процессе изготовления лодок составляет от 5 до 15%.

Однако процесс шерохования является трудоемким, а у тонких оболочек тканей может привести к потере прочности текстиля и нарушению герметизации. В последние годы особенно интенсивно проводят работы по исключению этого процесса путем подбора новых опудровочных материалов, легко смывающихся растворителями, и применения более сильных клеящих составов. Шероховатая поверхность, по крайней мере с одной стороны ткани, может быть образована ровно расположенными вмятинами в виде пересекающихся линий, которые формируют одновременно с вулканизацией ткани. Интересным представляется решение, когда в состав клея вводится абразивный материал, который при прикатке соединяемых деталей проникает в склеиваемые поверхности наподобие «заклепок».

Успех склейки решают хорошая подготовка поверхности и ровное, без морщин и пузырей соединение склеиваемых поверхностей. Перед склейкой отмечают границу наложения материала. Склеиваемые поверхности соединяют начиная от одного края шва к другому или от середины к краям так, чтобы не было морщин и пузырей. Шов разглаживают руками или прикатывают роликом. На длинных швах во избежание неравномерного растяжения тканей заранее наносят метки на обе склеиваемые поверхности через 30 — 50 см. Швы длиной в несколько метров склеивают частями по 1 —1,5 м. Можно прокладывать между склеиваемыми поверхностями лавсановую или фторопластовую пленку или отрезки оргстекла, удаляемые по мере соединения деталей. Чаще всего соединение полотнищ осуществляют с помощью одноразовой или многократной промазки склеиваемых участков клеем в основном холодного отверждения. При изготовлении большегруз

Сборку оболочки самодельной надувной лодки начинают с бортов и выполняют в строгой последовательности. Отдельные детали в установленном порядке соединяют различными швами (в основном нахлесточными) по промазанным кромкам, к которым с обеих сторон для исключения эффекта фильтрации воздуха вдоль волокон ткани приклеивают предварительно намазанные клеем ленты шириной 25 — 40 мм из прорезиненной ткани (рис. 4.1), чаще более тонкой, чем ткань борта. При применении клеев горячего отверждения применяют заделку швов лентами из невулканизированных резин или прорезиненных тканей.

В некоторых конструкциях для усиления прочности и получения стабильного качества шов прошивают нитками перед заделкой его лентами. Причем отдельные конструкции шва заделывают двойными лентами с обеих сторон для повышения герметизации изделия и для восстановления целостности полотнища, нарушенной вследствие прокола иголкой. Прошивку осуществляют как в одну, так и в несколько строчек с разной длиной стежка, что определяется расчетами. Чаще всего для прошивки применяют капроновые нитки № 3 и 9. Прошивку выполняют на различных швейных машинах, в том числе и многоигольных. Известны способы прошивки, при которых для увеличения герметичности в месте прокола иглой нить предварительно проходит через раствор клея и точечные капли клея закрывают места выхода ниток из полотнища. В этом случае возможно применение одной заделочной ленты.

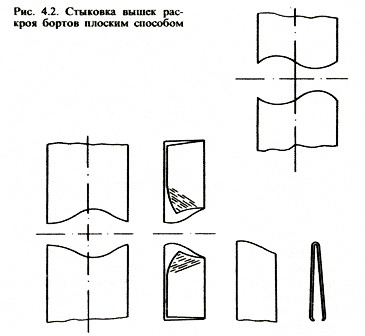

При производстве надувных лодок различных форм наибольшую сложность представляет изготовление носовой части бортов, если она выполнена не из целиковых полотнищ, а из отдельных деталей (вышек). Сборка вышек раскроя может осуществляться последовательным их соединением с образованием нахлесточного шва или плоским способом (рис. 4.2) путем последовательного перегиба и склейки элементов раскроя (вышек) или на специальных формах-оправках с подпрессовкой продольных и кольцевых швов. Внутрь бортов по периметру вклеивают предварительно заготовленную перегородку и заделывают лентами для создания дополнительной прочности соединения и герметичности.

Кормовую часть лодок О-образной формы изготовляют аналогично носовой части. У лодок U -образной формы возможны отдельные изготовление и приклейка кормовой оконечности (рис. 4.3). Для образования полуборта к цилиндрической части приклеивают носовую и кормовую части.

Последней операцией сборки бортов является стыковка левого и правого бортов кольцевыми швами, которых в зависимости от формы лодки в плане может быть один или два. Последний кольцевой шов часто выполняют встык, полностью не прошивают и заделывают внутренними и наружными лентами. Особое внимание обращают на совмещение друг с другом левого и правого продольных швов. Заделанные лентами швы прикатывают роликами вручную или на специальных прикаточных станках с регулируемым усилием прикатки. Профиль и ширину прикаточных роликов подбирают по конструкции шва.

После сборки бортов на наполненные воздухом борта по разметке накладывают днище и производят приклейку его кромок и усилительных лент (рис. 4,4). Разработано устройство для одновременной прикатки к корпусу надувной лодки эластичного днища, герметизирующей и усилительной ленты и формованных резиновых уключин. Прикатку наполненной воздухом оболочки осуществляют профильными роликами, рабочая поверхность которых соответствует профилю прикатываемых элементов изделия.

Применение устройства обеспечивает высокое качество прикатываемых швов. После приклейки днища выполняют приклейку деталей (уключин, шайб леера, ручек переноса) и навязывают такелаж. Затем лодке дают вылежку.

Некоторые изготовители надувных лодок с целью нормализации и стабилизации склеенных швов через 24 ч после сборки корпуса подвергают лодку горячему кондиционированию воздухом при температуре 60 °С в течение 24 ч.

После вылежки производят осмотр лодки и испытание, затем ее комплектуют веслами, мехом-насосом, сиденьями, настилом, комплектом запасных частей, инструментов и принадлежностей (ЗИП) и т. п. и упаковывают в чехлы.

Шить лодку

Реконструкция лодки северорусского типа — «водлозерки»

В Карелии и Архангельской области до сих пор говорят: «шить лодку», вместо «строить лодку» или «делать лодку», хотя теперь имеется в виду именно постройка лодки на гвоздях. При этом только пожилые люди помнят, что глагол «шить» когда-то имел прямой смысл. По их словам, последние шитые лодки существовали «до войны», затем мастера перешли на гвозди, и со сменой поколений технология была полностью утеряна. Конструкция же, форма и основные приемы постройки оставались прежними, благодаря этому для реконструкции требовалось сделать только один шаг, обратный переход с гвоздей на шитье корнями. Опыт постройки традиционных лодок на гвоздях имелся основательный: на Водлозере я много лет строил такие лодки на заказ, они до сих пор используются для рыбной ловли и хозяйственных целей. Методику шитья помогла восстановить находка фрагментов лодочных досок с сохранившимися отверстиями, желобками и остатками стежков. Эти доски уцелели благодаря тому, что были вторично использованы в старом деревенском доме как настил на чердаке; их возраст, вероятно, не столь велик — 70–100 лет, материал — сосна, изготовлены при помощи ручной продольной пилы. Кроме того, удалось собрать много устных свидетельств пожилых людей, большинство из которых помнили шитые лодки по 1930–1940 гг.

Вид обшивки снаружи до просмолкиВ качестве шовного материала использовались традиционные для местности (оз. Водлозеро, восточное заонежье Карелии) еловые корни. Они были, пожалуй, самым распространенным материалом в судостроении, поскольку растут непосредственно в верхнем слое лесной подстилки, которая в густом темном ельнике совершенно не задерневшая и настолько рыхлая, что корни можно добывать без всякой лопаты голыми руками. С собой нужно иметь только нож для перерезания корней; в хорошем месте их удается заготовить достаточное для постройки лодки количество (порядка 100 м) за один-два рабочих дня. Необходимая толщина корня соизмеряется с толщиной обшивки, оптимум лежит в пределах 1/3–1/2 толщины доски. Поэтому для 6-метровых лодок с 15 мм набоями идут корни сечением 4–7 мм (без коры; с корой выходит 7–14 мм), длина их достигает 2–3 м. Корни превосходно расщепляются вдоль волокон, поэтому слишком толстый корень можно расщепить пополам или даже на 4 части. При высыхании корни становятся хрупкими, так что после сбора их надо немедленно очистить от коры и хранить до употребления в ведре со смолой, в крайнем случае с водой. По некоторым свидетельствам, засохшие корни или вицы распаривали перед употреблением в горячей воде. По другим — корни даже кипятили в смоле, что делало их более стойкими к гниению, однако, как показал опыт, длительное кипячение в смоле делает их ломкими. Практически хранение в смоле с непродолжительным кипячением оказалось наиболее удобным вариантом. «Завиты» корни были перед опусканием в смолу, однако это можно делать и непосредственно во время шитья, по мере продевания их сквозь отверстия.

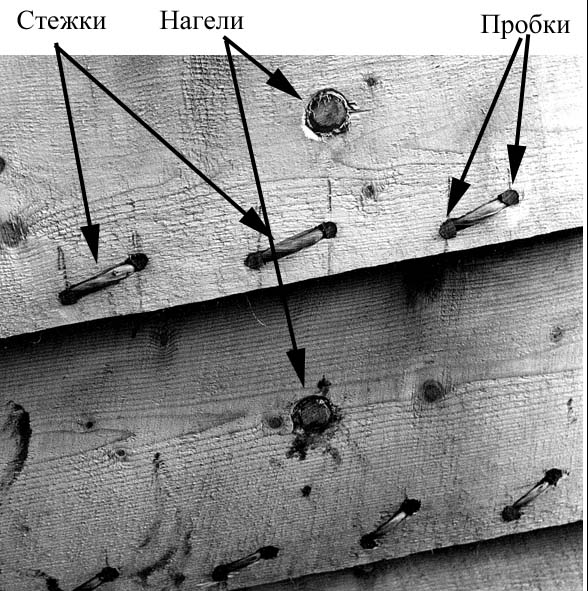

Когда очередная доска обшивки («набой») окончательно подогнана и установлена на свое место при помощи зажимов с клиньями7 (эти зажимы по форме напоминают увеличенную во много раз бельевую прищепку, они играют роль струбцин), сквозь перекрывающиеся края досок («накрой» примерно 5 см ширины) сверлится зигзагообразный ряд отверстий (

8 мм) на расстоянии 3–5 см друг от друга. Сверлить их надо несколько наискось к поверхности доски, с таким расчетом, чтобы изгибы продетого корня были по возможности плавными, без изломов. Затем ножом вырезаются желобки между парами отверстий глубиной 1/3–1/4 толщины набоя, в них будут частично утоплены стежки8. Корень завивается и продевается через несколько отверстий подряд, в первом отверстии он фиксируется забиванием деревянного клинышка. Эти клинышки9 одновременно играют роль пробок, герметизирующих шов, на Водлозере их традиционно делали из ольхи. Затем корень между вторым и третьим отверстиями поддевается специальным Т-образным инструментом, похожим на деревянный молоток, и сильно натягивается. Этим деревянным молотком следует пользоваться как рычагом, упирая его о поверхность доски; при этом, благодаря малому трению (корень достаточно скользкий), сила натяжения корня многократно складывается на соседних стежках по принципу блока или полиспаста и прижимает набои друг к другу. Паз («лайна») становится плотным. Удерживая корень сильно натянутым, его закрепляют в следующем отверстии, забивая клинышек-пробку, после того, как клинышек плотно забит, его подрезают ножом или стамеской заподлицо с поверхностью доски; таким образом продвигаются вдоль всего шва. Когда корень кончается, никаких специальных мер не требуется: конец просто фиксируется клинышком, а со следующего отверстия начинается новый корень. По прочности соединение не уступает гвоздям, но по трудоемкости значительно превышает — за час удается прошить в среднем около метра.

Опишем кратко и другие особенности постройки. Киль («днище»), вытесанный из елового бревна, соединяется со штевнями (носовой и кормовой «кокорами», или «коржинами») массивным клинообразным замком с деревянными нагелями, так что вся конструкция еще без обшивки обладает достаточной жесткостью, ее можно передвигать и переворачивать с боку на бок10. Кокоры вытесываются из нижней части ствола ели с большим корнем, отходящим под прямым углом. Из этого корня получается загнутая вверх и назад часть штевня — «коковка» очень характерный прием в северорусском судостроении, придающий судам колоритные «поморские» или «карельские» очертания. Форма носа лодки вообще являлась чем-то вроде «торговой марки», в каждой местности и на каждом озере она была своей и прочно сохранялась традицией. К настоящему времени лодка на Водлозере сильно эволюционировала, приобрела транцевую корму и способность глиссировать с подвесным мотором, однако форма носа сохранилась прежней, и по-прежнему лодка называется «водлозеркой».

Обшивка могла иметь от трех и более набоев с каждой стороны, в зависимости от размера лодки; две сшитые в 1995–1999 гг. водлозерки были четырехнабойными. Доски («тёс») в ходе реконструкции тесались топором; для этого выбирались прямослойные сосны и кололись вдоль клиньями. Практически расколоть сосновое бревно удается только пополам, но если ствол имеет длину 12–15 м, то его можно использовать «на два подстава» (длина лодки и соответственно тесин примерно 6 м) — так что на четырехнабойную лодку достаточно двух хороших сосен.

В качестве уплотнительного материала использовался белый сфагновый мох, он при высыхании уменьшается в несколько раз в объеме, а в пазах («лайнах») при намокании опять разбухает, закрывая течи. Тонкий слой мха, во-первых, прокладывают между набоями перед тем, как их сшивать, во-вторых, дополнительно конопатят лайны, когда лодка уже почти готова. Разумеется, лодка должна быть хорошо просмолена, и мох в лайнах пропитан смолой.

Для шпангоутов («опруг» построенные лодки имели их по 8 штук) в лесу нужно искать подходящие искривленные части деревьев — обычно, если молодая елка или сосенка была пригнута к земле снегом или упавшим деревом, то впоследствии, выпрямляясь, она приобретает дугообразный изгиб в нижней части. В носу лодки имеют клиновидные обводы, и туда подходят опруги из ствола с отходящим прямым корнем. К днищу опруги прикрепляются деревянными нагелями, а к набоям пришиваются корнями (хотя в разных районах традиции отличались, часто шпангоуты скреплялись нагелями также и с обшивкой). Для прочности верхние концы опруг стесывались на клин и плотно зажимались между планширным брусом (он носит название «бортовой опруги») и последним набоем.

Бортовая опруга вытесывается из молодой гибкой елки диаметром 10–12 см и пришивается изнутри к последнему набою. Для уключин («гребей») на ней оставляются утолщения, сама уключина имеет крайне простую, но удобную конструкцию — в утолщении бортовой опруги сверлились напарьей (ручным буром) два отверстия, в одно продевалась петля из березовой вицы, и сквозь эту петлю продевалось весло. Во второе отверстие свободно вставлялся деревянный «палец», который и служил упором для весла. Лодки такого размера обычно имели 2 пары уключин и 2 сиденья для гребцов (все сиденья и полики на дне лодки назывались «мостцами»), а на корме, как правило, сидел рулевой со специальным рулевым веслом. Имелся также и парус со шпринтом («покосник», также «райно»), мачта вместе с парусом легко ставилась и убиралась, расположена она была в самом носу — там находились прочный «парусовой мостец» с отверстием для нее и выдолбленное в кокоре гнездо — степс.

Водлозерка предназначалась в первую очередь для рыбалки, короткий киль и округлые обводы обеспечивали маневренность на веслах и удобство при работе с мережами и сетями, а высоко поднятые нос и корма — хорошую мореходность при относительно небольших размерах. Зато под парусом она ходила неважно, сильно дрейфовала при боковом ветре, и для транспортировки грузов на Водлозере существовал другой тип лодок — он назывался «килевая лодка». По форме такая лодка была очень близка к кижанке; благодаря длинному и глубокому килю она ходила под парусом лучше.

Всего было сшито две водлозерки: в 1995 г. на самом Водлозере, в рамках культурно-исторической программы Национального парка «Водлозерский», и в 1999 г. в Швеции, для музея морской археологии в Фотевикене. Длина лодок составляла 5,6–5,8 м, ширина — 1,35–1,4 м, грузоподъемность — около 300–500 кг. Обе лодки показали себя вполне практичными и пригодными для рыбалки и других поездок, они эксплуатировались несколько навигаций и разваливаться пока не начали. В целом можно сказать, что шитые вицей лодки по своим эксплуатационным качествам почти не уступают современным деревянным лодкам на гвоздях, разве что они требуют более аккуратного обращения и регулярного ухода.

Интересно сравнить трудоемкость постройки такой лодки с постройкой современными методами, из готового теса, распиленного на пилораме, и с применением гвоздей. В последнем случае работа занимает около 30 рабочих дней, не менее месяца; на корнях, и с учетом вытесывания досок, получается вдвое дольше. Заготовка леса и изготовление досок с помощью топора занимало около 2-х рабочих недель, т.е. составляло примерно четвертую часть всей работы — выглядит вполне приемлемо, несмотря на всю архаичность технологии, если теску досок топором из расколотых клиньями бревен вообще можно назвать «технологией». Собственно шитье, как видно, занимало тоже в общей сложности около двух недель, дело это довольно нудное и кропотливое. Но если представить себе выплавку железа из болотной руды и ручную ковку гвоздей (по крайней мере 300 штук), то становится понятным, почему шитые суда просуществовали так долго. В свое время мастер на время шитья обычно привлекал еще подручного, который выполнял значительную часть простой рутинной работы, мог сверлить отверстия, выстрагивать клинышки, и дело шло намного быстрее и веселее. По рассказам, один мастер шил лодки вместе со своей женой; много ценной информации этнографам удалось записать со слов пожилых людей, которые в детстве помогали шить лодки мастерам именно в качестве таких подручных. Нужно еще добавить, что старые мастера занимались такой работой всю свою жизнь, с раннего детства, и каков бы ни был мой опыт, все равно по скорости и выносливости я, городской житель, буду всегда старым мастерам уступать. Вероятно, постройка подобной лодки в свое время занимала менее месяца.